[點晴模切ERP]成本管控,為啥要用標準成本法?

當前位置:點晴教程→點晴ERP企業管理信息系統

→『 財務管理 』

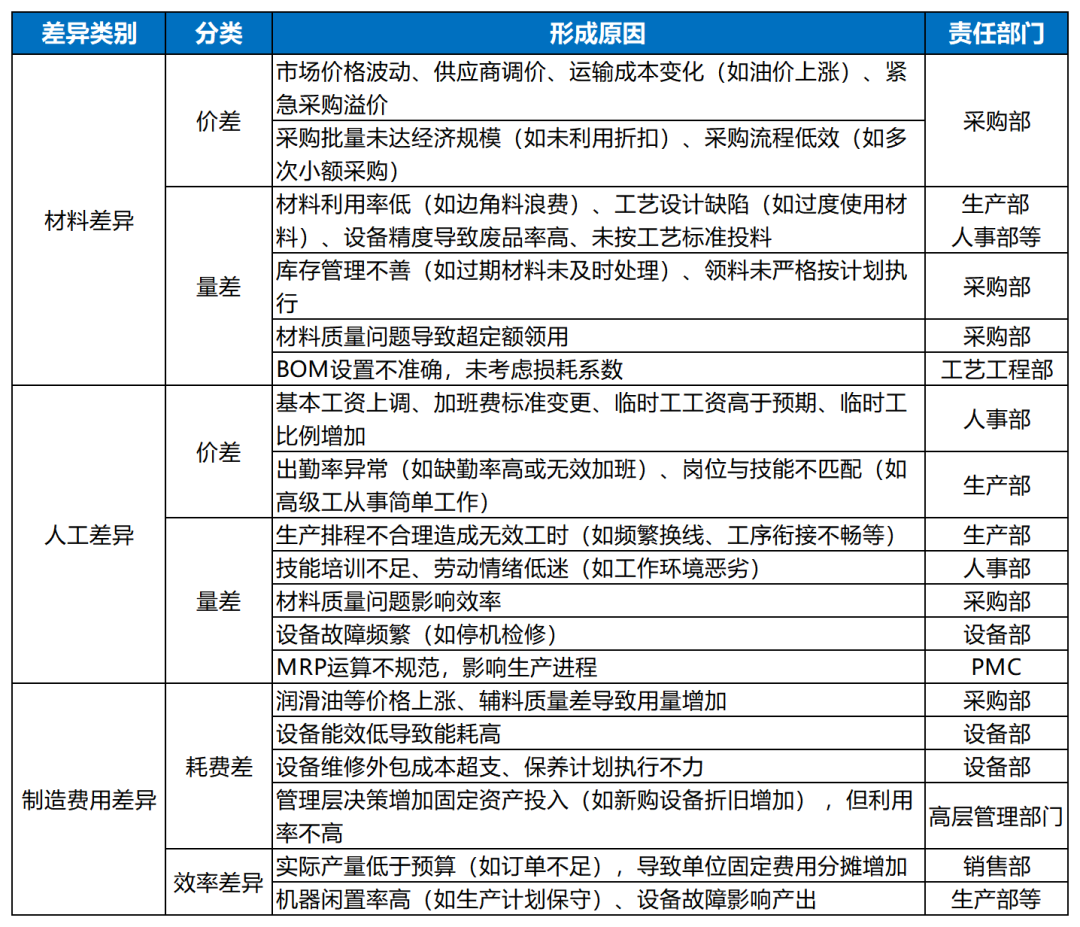

文/楊逸林 ■ 標準成本法 多年前,大學備考CMA,第一次聽"標準成本法"這個詞,盯著教材上Excel表發懵:明明有實際發生的成本數據,干嘛還要費勁巴拉搞什么標準成本? 直到多年后進入四大,跟著茶幾去汽車零部件廠審計,看著車間主任拿著成本差異報告追著生產班長問責,才真正明白這套看似復雜的體系背后,藏著多少企業成本管控的智慧。 標準成本法的核心就像給企業成本管理裝上了GPS導航。想象一下,如果每次開車都只能看實際油耗來調整駕駛方式,那得多被動?標準成本法就是事先設定好"理想油耗",通過實時對比實際消耗和理想值,讓管理者能像老司機一樣預判成本走向。 這就是標準成本法的核心——用預先設定的“標準”作為尺子,去丈量實際成本的偏差。是“目標管理”與“過程控制”的結合。就像考試前給自己定個目標分數,考試中不斷對照答案糾錯,最后總結經驗下次進步。 為什么大中型企業,尤其是成本管控較為先進的企業,偏愛用標準成本法?因為其可以通過三個步驟實現閉環管理:事前定標準、事中控差異、事后析原因。 標準成本的制定一般包括直接材料、直接人工和制造費用。而其中最難的就是制造費用,按形成的原因和分析方法的不同,又分為變動制造費用差異、固定制造費用差異。 一般性的公式是: 成本總差異A=實際產量下的實際成本B-實際產量下的標準成本C B=實際價格*實際用量 C=標準價格*實際產量下標準用量 A=價格差異+用量差異 由此推導: 價格差異=(實際價格-標準價格)*實際用量 用量差異=(實際用量-標準用量)*標準價格 當每月從系統拉出所有完工工單,成本差異就可以開始分析并采取對應管理措施了。筆者結合實務工程,總結見下表:  真正的高手玩標準成本法,玩的不是數字游戲,而是管理閉環。每月開成本分析會,采購、生產、支持部門三堂會審差異報告,就像醫生會診病人。 人工超支了?得看人效有沒有提升,還是單純加班堆工時; 能耗超標了?得查設備空轉率,還是生產工藝有漏洞。 這些分析最后要轉化成SOP(標準作業程序)的修訂,把改進經驗固化下來,形成"制定標準-執行監控-分析差異-優化標準"的螺旋上升。 作為審計師,在制造業摸爬滾打這些年,見過太多企業,年初制定標準信心滿滿,年中成本核算亂成一鍋粥,年底一看利潤表直接傻眼。 問題出在哪?九成企業連成本管控的基本功都沒練扎實。 想想咱們家里包餃子,和面該用多少面粉、多少水,調餡該放幾勺鹽、幾勺油,老輩人心里都有本明賬。放到工業生產上,標準成本法就是給每個生產環節定個"祖傳配方"。 比如汽車廠造車門,先得拆解成沖壓、焊接、噴涂三道工序,每道工序都要算出"理論最優解":沖壓機每小時能壓多少件?焊絲每米消耗多少?漆料每平方米噴多厚?這些數字不是拍腦袋定的,得參考歷史數據、行業基準,還得考慮設備折舊、人工效率這些隱性成本。 我們跟著標準成本法的實施路徑走一遍生產流程: 原材料采購環節,系統會根據BOM和庫存自動計算采購量,比如生產1000個軸承需要2050公斤鋼材,這個2.05的損耗系數就是根據歷史切割數據算出來的。 當采購部門發現實際采購價持續高于標準成本時,他們轉而與上游供應商建立戰略合作,通過規模化采購平抑價格波動。 到了車間領料,工人不是隨便拿,得刷權限卡或系統審批按標準量領取,超領得走特殊審批。機器一開動,傳感器就開始記錄實時數據,沖壓次數、焊接電流、噴涂時間都同步傳到ERP系統,財務能隨時比對實際消耗和預設標準。 之前給某食品廠做審計,發現包裝車間的塑封膜用量超標38%。按標準成本模型,每箱餅干該用2.3米膜,實際卻用了3.1米。蹲在流水線盯了三天,發現不是工人浪費,而是封口機溫度不穩定導致虛焊,不得不重復封裝。 這個問題暴露后,設備部調整溫控器參數,當月膜成本直接下降22%。你看,標準成本法不是單純壓成本,而是像CT掃描一樣精準定位病灶,逼著企業改進工藝。 當我們將視角延伸至價值鏈末端的銷售環節,標準成本法又展現出其柔性的一面。之前審計某快消品企業,其因嚴格執行標準成本導致包裝設計僵化,直到采用動態標準成本體系,將市場反饋納入成本考量,才設計出既符合成本標準又具差異化的爆款包裝。 標準成本不是刻在石板上的教條,而是隨市場脈搏跳動的活體系。 在服務某連鎖餐飲企業時,我們發現其標準成本卡中"損耗率"指標常年虛設,通過引入物聯網稱重系統實時采集食材損耗數據,終于讓這個沉睡的指標成為門店績效考核的指揮棒。 實施標準成本法的過程,本質上是在企業價值鏈上編織一張動態監控網。 從原料入庫時磅差檢測,到生產線上光電傳感器捕捉的實時能耗數據,再到物流端的運輸成本建模,每個節點的標準都在與實際情況對話。 但真正的挑戰往往在系統之外,就像我們審計時常說的"車間地板上的真相"——某次盤點時發現的工序間半成品堆積,暴露出標準成本體系中的時間維度缺失,促使企業將資金占用成本納入標準成本考量。 有人覺得標準成本法死板,市場波動那么大,標準過時了怎么辦? 其實標準不是枷鎖,而是動態基準。原材料漲價了,采購標準就得聯動調整;新工藝成熟了,生產標準就該迭代升級。 就像運動員訓練,世界紀錄在刷新,訓練計劃也得跟著變。關鍵要建立反饋機制,讓市場信號能快速傳導到成本模型里。 說到根兒上,標準成本法是戰略落地的指南針。企業要做高端市場,就得接受更高的材料標準和人工標準;要拼性價比,就得在工藝設計上下狠功夫。 之前審計某消費電子巨頭,當年推出千元機,愣是通過標準成本法把BOM成本壓到行業74%,靠的就是把每個電阻電容的成本波動拆解到多個維度。 這種精細化管控,最后沉淀成企業的核心競爭力。 但任何管理工具都有其適用邊界。在輔導某文創企業實施標準成本法時,我們不得不面對創意產品難以標準化的現實困境。 最終形成的解決方案頗具智慧——對設計環節采用彈性標準(半標準成本),而對衍生品生產環節執行剛性標準,這種"軟硬結合"的策略既保護了創作自由,又守住了利潤底線。 標準成本法不是普適真理,而是需要根據行業特性量體裁衣的管理藝術。但它能給我們一副X光眼鏡,把生產流程的"隱性出血點"照得清清楚楚。 這年頭做生意,拼到最后就是看誰能把成本賬算得更精、更準、更狠。 撰寫此文時,武漢正在經歷黎明前的黑暗,這讓我聯想到眾多企業在成本管理中的探索——標準成本法就像穿透迷霧的探照燈,既能照亮價值鏈上的成本黑洞,也能指引優化方向。 但真正重要的是,我們要記住這束光的本源:不是冰冷的數字公式,而是對企業資源最深刻的敬畏與最智慧的經營。 閱讀原文:原文鏈接 點晴模切ERP更多信息:http://moqie.clicksun.cn,聯系電話:4001861886 該文章在 2025/4/14 10:19:25 編輯過 |

關鍵字查詢

相關文章

正在查詢... |